Sản xuất bồi đắp (Additive Manufacturing) là gì?

Date: 13/08/2024

Mục lục

Sản xuất bồi đắp (AM) còn được gọi là in 3D là một quy trình sản xuất xây dựng các vật thể từng lớp một bằng cách sử dụng các mô hình 3D kỹ thuật số làm bản thiết kế. Thay vì sản xuất trừ, sản xuất bồi đắp bổ sung vật liệu để xây dựng sản phẩm cuối cùng.

Việc tìm hiểu về sản xuất bồi đắp là gì là rất quan trọng đối với các chủ doanh nghiệp sản xuất . Đây là phương pháp in 3D được điều khiển bằng máy tính, phương pháp này lắng đọng vật liệu, thường theo từng lớp, để tạo ra những thứ ba chiều. Phương pháp này còn được gọi là sản xuất bồi đắp theo lớp (ALM).

Sản xuất bồi đắp (AM) tận dụng công nghệ máy tính để tạo ra các mô hình nhựa trực tiếp từ máy tính và đã trở nên phổ biến vì khả năng này. Kể từ đó, cụm từ 'in 3D' đã trở nên phổ biến, mặc dù phương pháp này đã thay đổi cơ bản, đặc biệt là liên quan đến việc sử dụng vật liệu kim loại thô.

Các thành phần được sản xuất theo từng lớp bằng AM. Có thể sử dụng một số phương pháp, tùy thuộc vào ứng dụng. Mỗi lần, bột kim loại và thiết kế ba chiều kỹ thuật số mà 'máy in' có thể hiểu và sử dụng đóng vai trò là nền tảng.

Dưới đây là các loại sản xuất bồi bắp được sử dụng:

Một trong những hình thức sản xuất bồi đắp phổ biến nhất là phun chất kết dính, còn được gọi là phun vật liệu hoặc in phun bột.

Công nghệ này tạo ra các sản phẩm ba chiều, đây là yếu tố duy nhất khiến nó khác biệt so với máy in văn phòng thông thường của bạn. Thay vì phun mực lên một tờ giấy, phun chất kết dính đẩy keo vào một chất dạng bột. Đầu in xoay theo chiều dọc và chiều ngang với mỗi lần in, thêm một lớp vật liệu xây dựng mới.

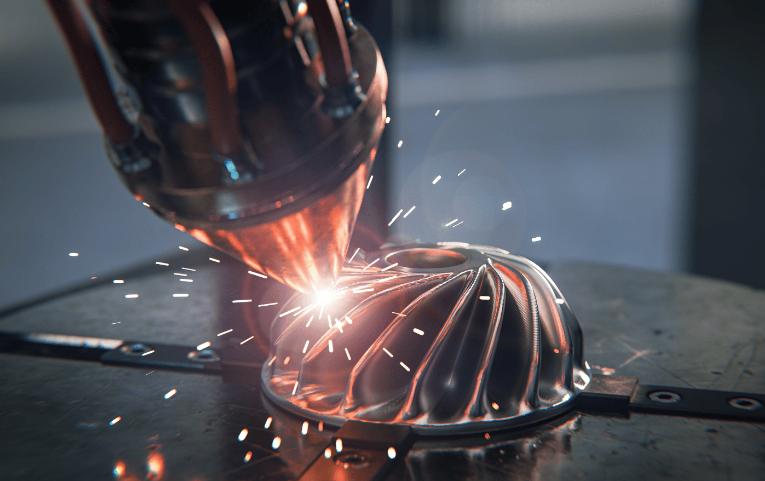

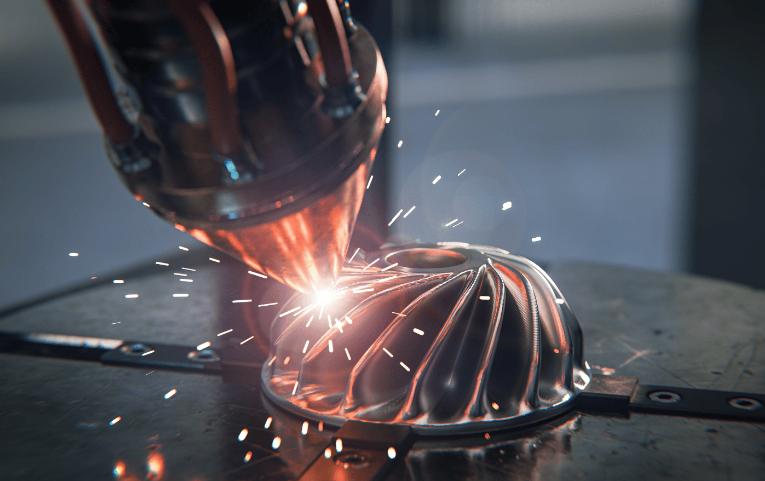

Các vật thể ba chiều được tạo ra bằng cách sử dụng nguyên lý hàn lắng đọng năng lượng có hướng (DED). Một nguồn năng lượng tập trung, chẳng hạn như tia laser hoặc chùm electron, làm nóng chảy chất, thường là dây kim loại hoặc bột. Sau khi đổ chính xác vật liệu lỏng lên bệ dựng, nó nhanh chóng đông cứng và tạo thành một lớp. Cho đến khi vật thể in xong, quy trình này được lặp lại.

Đùn vật liệu có mục đích tương tự như súng bắn keo nóng. Khi cuộn vật liệu được đưa vào máy in, nó được làm nóng cho đến khi tan chảy ở đầu vòi phun.

Đùn vật liệu có giới hạn trong khi là kỹ thuật sản xuất bồi đắp có giá cả phải chăng nhất. Bạn chỉ có thể sử dụng polyme nhựa vì các thành phần gia nhiệt không đủ sức để làm nóng chảy các vật liệu có mật độ cao như kim loại, khiến chúng không phù hợp cho các ứng dụng như gia công và lắp ráp.

Quá trình nung chảy bằng chùm tia điện tử (EBM) bắt đầu bằng một lớp vật liệu có kích thước lớn đã được nghiền thành bột, thường bao gồm cát, kim loại, nhựa hoặc bột gốm.

PBF sản xuất các mặt hàng có độ phức tạp cao, khiến chúng bền hơn so với các mặt hàng được sản xuất bằng một số phương pháp sản xuất bồi đắp khác. Với phương pháp này, việc giữ cho nơi làm việc sạch sẽ có thể trở nên khó khăn vì cần phải có một lớp bột.

Một hình thức sản xuất bồi đắp được gọi là cán màng, còn được gọi là sản xuất bồi đắp siêu âm (UAM) hoặc sản xuất vật thể nhiều lớp (LOM), bao gồm việc xếp chồng các tấm vật liệu mỏng và ghép chúng lại với nhau bằng phương pháp hàn siêu âm, liên kết hoặc hàn đồng.

Phun vật liệu tạo ra các vật thể bằng cách xếp lớp vật liệu, giống như phun chất kết dính. Mặt khác, phun vật liệu làm tan chảy các vật liệu giống sáp và lắng đọng chính xác các giọt lên nền tảng xây dựng thay vì tạo chất kết dính trên một lớp bột. Trong khi các lớp được thêm vào, các vật phẩm chứa hình dạng của chính các lớp.

Mặc dù các kỹ thuật sản xuất bồi đắp này sử dụng các bộ phận 3D với quy trình sản xuất bồi đắp khác nhau, nhưng về cơ bản tất cả đều tuân theo cùng một nguyên tắc sản xuất bồi đắp để tạo ra sản phẩm hoàn thiện.

Nhà thiết kế ban đầu tạo ra một mô hình 3D của vật thể sẽ được in bằng phần mềm thiết kế hỗ trợ máy tính (CAD) hoặc máy quét vật thể 3D. Vì bộ phận này là bản sao của mô hình 3D nên nó phải chính xác trong mọi chi tiết và có hình học bên ngoài được xác định đầy đủ.

Mặc dù sản xuất bồi đắp (AM) có thể in các bộ phận phức tạp, nhưng nhà thiết kế sản phẩm phải tuân theo một số hướng dẫn và hạn chế nhất định để đạt được kết quả tốt nhất. Sổ tay thiết kế thay đổi tùy thuộc vào loại kỹ thuật sản xuất bồi đắp và lựa chọn vật liệu. Các nhà sản xuất máy móc và công ty cung cấp dịch vụ sản xuất bồi đắp có sổ tay thiết kế đáng kể.

Khi nhà thiết kế hài lòng, người dùng sẽ thay đổi tệp CAD thành ngôn ngữ ghép chuẩn (STL). STL là định dạng AM mà 3D Systems đã tạo ra vào cuối những năm 1980 để sử dụng trong các máy Stereolithography (SLA) của họ.

Bất kỳ mô hình nào cũng có thể được lưu dưới dạng tệp STL trong hầu hết các chương trình CAD, bao gồm SolidWorks, Inventor và Catia. Tuy nhiên, tất cả các nhà sản xuất máy in đều cung cấp phần mềm có thể chuyển đổi bất kỳ định dạng CAD nào thành tệp STL.

Sau đó, tệp STL được gửi đến máy in, thường là với sự trợ giúp của phần mềm máy chuyên dụng, tại đó mô hình sẽ được điều chỉnh để phù hợp với mục đích in.

Thiết lập một công việc in mới liên quan đến các bước và điều kiện tiên quyết khác nhau cho từng công nghệ sản xuất bồi đắp và các biến thể của nó. Thiết lập bao gồm lựa chọn vật liệu, định hướng máy in, kiểm soát nhiệt độ, cấu trúc hỗ trợ và cân bằng nền tảng xây dựng. Ngoài ra, nó đòi hỏi phải đưa các vật tư tiêu hao như chất kết dính và phương tiện in vào máy. Sau đó, phần mềm máy sẽ chuyển đổi dữ liệu của tệp STL thành mã G. Các lệnh mã G cho các bộ truyền động, chẳng hạn như động cơ, biết phải đi đâu, đi nhanh như thế nào và đi theo hướng nào.

Sau khi quá trình xây dựng bắt đầu, thiết kế được xây dựng dần dần từng lớp một. Lớp trung gian có độ dày khoảng 0,1 mm, mặc dù có thể mỏng tới 20 micron, tùy thuộc vào công nghệ và vật liệu.

Hầu như tất cả các quy trình sản xuất bồi đắp đều yêu cầu xử lý sau ở một số khả năng. Tùy thuộc vào công nghệ AM được sử dụng và chức năng dự định của bộ phận, nó có thể dao động từ việc làm sạch và đánh bóng đơn giản đến gia công bộ phận và xử lý nhiệt. Cuối cùng, có thể cần phải thực hiện xử lý sau, chẳng hạn như làm sạch, đánh bóng và sơn.

Một số người vẫn liên kết AM với tạo mẫu. Tuy nhiên, điều này không còn đúng nữa. Một số quy trình chuẩn hiện có các công cụ có thể được sản xuất thông qua in 3D. Hơn nữa, các nhà sản xuất sẽ được hưởng lợi khi tìm hiểu về các ví dụ về sản xuất bồi đắp trước khi bắt đầu sản xuất quy mô lớn. Có thể sử dụng ba loại để phân loại công nghệ AM một cách rộng rãi.

Đầu tiên là thiêu kết, bao gồm việc nung nóng vật liệu mà không làm nó hóa lỏng để tạo ra các hình dạng phức tạp, có độ phân giải cao. Trong khi thiêu kết laser chọn lọc sử dụng tia laser để làm cho các hạt bột nhiệt dẻo dính lại với nhau, thiêu kết laser kim loại trực tiếp sử dụng bột kim loại.

Công nghệ AM thứ hai làm tan chảy hoàn toàn vật liệu, bao gồm công nghệ nung chảy bằng chùm tia điện tử và thiêu kết kim loại bằng laser trực tiếp, cả hai đều sử dụng tia laser để làm tan chảy các lớp bột kim loại.

Sau đây là danh sách các lợi ích của sản xuất bồi đắp:

Sau đây là danh sách những nhược điểm của sản xuất bồi đắp

.jpg)

Những thách thức của sản xuất bồi đắp cũng rất nhiều. Chi phí cho thiết bị sản xuất bồi đắp có thể lên tới hàng trăm nghìn đô la và mất nhiều thời gian hơn để sử dụng chúng để sản xuất các lô hàng lớn so với sản xuất thông thường.

Ngoài ra, nhiều mặt hàng được sản xuất theo phương pháp bồi đắp cần phải xử lý sau, chẳng hạn như làm sạch và làm nhẵn các cạnh sắc. Các chuyên gia cho biết việc đảm bảo sản phẩm cuối cùng của bạn có chất lượng tốt là một trong những vấn đề khó khăn nhất. Nó đặt ra cho sản xuất bồi đắp những khó khăn khoa học vật liệu đáng kinh ngạc nhất. Làm thế nào để giảm số lượng lỗi tiềm ẩn?

Kim loại không phải là vật liệu duy nhất có thể có lỗi khi được tạo ra bằng phương pháp bồi đắp. Vì sản xuất bồi đắp vẫn còn tương đối mới, các nhà nghiên cứu đang cố gắng hiểu các thành phần khác nhau của nó, sự tương tác giữa các vật liệu và cách tốt nhất để giảm khả năng xảy ra lỗi của thành phẩm.

Với các quy trình như gia công, lượng vật liệu được biết đến. Một bộ phận ban đầu tồn tại dưới dạng khối vật liệu, rèn hoặc đúc. Mặc dù trải qua quá trình gia công, các đặc tính vật liệu vốn có của nó vẫn không thay đổi.

Tuy nhiên, trong sản xuất bồi đắp, hình dạng của bộ phận được thiết lập đồng thời với các đặc tính vật liệu. Điều này tạo ra các cơ hội cũng như các trở ngại bổ sung đặc thù cho sản xuất bồi đắp. Có thể điều chỉnh một cách có chủ đích và chính xác các đặc tính của vật liệu trong các bộ phận cụ thể bằng cách đưa vào các thuộc tính như độ xốp, độ cứng hoặc độ linh hoạt khi các đặc tính của vật liệu được xác định cùng với hình học.

Polymer, gốm và kim loại là ba vật liệu có thể được sử dụng trong sản xuất bồi đắp. Mặc dù polymer được sử dụng thường xuyên hơn các vật liệu khác, tất cả các quy trình AM đều cho phép sử dụng các vật liệu này, mặc dù một số kỹ thuật bồi đắp khuyến khích sử dụng các vật liệu cụ thể hơn các vật liệu khác. Vật liệu thường được sản xuất dưới dạng nguyên liệu dạng dây hoặc dạng bột.

Các vật liệu bổ sung bao gồm tấm polyme hoặc keo dán cho LOM, giấy, giấy dán và sô cô la. Các vật liệu như vật liệu tổng hợp và cát cũng có thể được sử dụng trong AM. Chất lượng cuối cùng chủ yếu phụ thuộc vào vật liệu. Có thể in bất kỳ vật liệu nào bằng kỹ thuật từng lớp và nhiệt độ và áp suất cao có thể làm thay đổi cấu trúc vi mô của vật liệu.

Việc sản xuất các vật liệu dạng khối cải tiến với thành phần, cấu trúc vi mô và đặc điểm mong muốn có tương lai tươi sáng nhờ các kỹ thuật AM. Tuy nhiên, đặc tính không thể đoán trước và không thể kiểm soát của quá trình sản xuất các pha và cấu trúc vi mô trong phương pháp AM vẫn là một trở ngại đáng kể do bản chất không cân bằng rộng rãi của quá trình xử lý bằng laser và sự tương tác phức tạp giữa các thông số vật liệu và quy trình.

Bài viết liên quan:

Việc tìm hiểu về sản xuất bồi đắp là gì là rất quan trọng đối với các chủ doanh nghiệp sản xuất . Đây là phương pháp in 3D được điều khiển bằng máy tính, phương pháp này lắng đọng vật liệu, thường theo từng lớp, để tạo ra những thứ ba chiều. Phương pháp này còn được gọi là sản xuất bồi đắp theo lớp (ALM).

Sản xuất bồi đắp hoạt động như thế nào?

Sản xuất bồi đắp (AM) tận dụng công nghệ máy tính để tạo ra các mô hình nhựa trực tiếp từ máy tính và đã trở nên phổ biến vì khả năng này. Kể từ đó, cụm từ 'in 3D' đã trở nên phổ biến, mặc dù phương pháp này đã thay đổi cơ bản, đặc biệt là liên quan đến việc sử dụng vật liệu kim loại thô.

Các thành phần được sản xuất theo từng lớp bằng AM. Có thể sử dụng một số phương pháp, tùy thuộc vào ứng dụng. Mỗi lần, bột kim loại và thiết kế ba chiều kỹ thuật số mà 'máy in' có thể hiểu và sử dụng đóng vai trò là nền tảng.

Các loại sản xuất bồi đắp

Dưới đây là các loại sản xuất bồi bắp được sử dụng:

1. Phun chất kết dính

Một trong những hình thức sản xuất bồi đắp phổ biến nhất là phun chất kết dính, còn được gọi là phun vật liệu hoặc in phun bột.

Công nghệ này tạo ra các sản phẩm ba chiều, đây là yếu tố duy nhất khiến nó khác biệt so với máy in văn phòng thông thường của bạn. Thay vì phun mực lên một tờ giấy, phun chất kết dính đẩy keo vào một chất dạng bột. Đầu in xoay theo chiều dọc và chiều ngang với mỗi lần in, thêm một lớp vật liệu xây dựng mới.

2. Lắng đọng năng lượng có hướng (DED)

Các vật thể ba chiều được tạo ra bằng cách sử dụng nguyên lý hàn lắng đọng năng lượng có hướng (DED). Một nguồn năng lượng tập trung, chẳng hạn như tia laser hoặc chùm electron, làm nóng chảy chất, thường là dây kim loại hoặc bột. Sau khi đổ chính xác vật liệu lỏng lên bệ dựng, nó nhanh chóng đông cứng và tạo thành một lớp. Cho đến khi vật thể in xong, quy trình này được lặp lại.

3. Đùn vật liệu

Đùn vật liệu có mục đích tương tự như súng bắn keo nóng. Khi cuộn vật liệu được đưa vào máy in, nó được làm nóng cho đến khi tan chảy ở đầu vòi phun.

Đùn vật liệu có giới hạn trong khi là kỹ thuật sản xuất bồi đắp có giá cả phải chăng nhất. Bạn chỉ có thể sử dụng polyme nhựa vì các thành phần gia nhiệt không đủ sức để làm nóng chảy các vật liệu có mật độ cao như kim loại, khiến chúng không phù hợp cho các ứng dụng như gia công và lắp ráp.

4. Kết hợp bột (PBF)

Quá trình nung chảy bằng chùm tia điện tử (EBM) bắt đầu bằng một lớp vật liệu có kích thước lớn đã được nghiền thành bột, thường bao gồm cát, kim loại, nhựa hoặc bột gốm.

PBF sản xuất các mặt hàng có độ phức tạp cao, khiến chúng bền hơn so với các mặt hàng được sản xuất bằng một số phương pháp sản xuất bồi đắp khác. Với phương pháp này, việc giữ cho nơi làm việc sạch sẽ có thể trở nên khó khăn vì cần phải có một lớp bột.

5. Cán màng

Một hình thức sản xuất bồi đắp được gọi là cán màng, còn được gọi là sản xuất bồi đắp siêu âm (UAM) hoặc sản xuất vật thể nhiều lớp (LOM), bao gồm việc xếp chồng các tấm vật liệu mỏng và ghép chúng lại với nhau bằng phương pháp hàn siêu âm, liên kết hoặc hàn đồng.

6. Phun vật liệu

Phun vật liệu tạo ra các vật thể bằng cách xếp lớp vật liệu, giống như phun chất kết dính. Mặt khác, phun vật liệu làm tan chảy các vật liệu giống sáp và lắng đọng chính xác các giọt lên nền tảng xây dựng thay vì tạo chất kết dính trên một lớp bột. Trong khi các lớp được thêm vào, các vật phẩm chứa hình dạng của chính các lớp.

Quy trình sản xuất bồi đắp

Mặc dù các kỹ thuật sản xuất bồi đắp này sử dụng các bộ phận 3D với quy trình sản xuất bồi đắp khác nhau, nhưng về cơ bản tất cả đều tuân theo cùng một nguyên tắc sản xuất bồi đắp để tạo ra sản phẩm hoàn thiện.

- Các bước để tạo mô hình 3D

Nhà thiết kế ban đầu tạo ra một mô hình 3D của vật thể sẽ được in bằng phần mềm thiết kế hỗ trợ máy tính (CAD) hoặc máy quét vật thể 3D. Vì bộ phận này là bản sao của mô hình 3D nên nó phải chính xác trong mọi chi tiết và có hình học bên ngoài được xác định đầy đủ.

Mặc dù sản xuất bồi đắp (AM) có thể in các bộ phận phức tạp, nhưng nhà thiết kế sản phẩm phải tuân theo một số hướng dẫn và hạn chế nhất định để đạt được kết quả tốt nhất. Sổ tay thiết kế thay đổi tùy thuộc vào loại kỹ thuật sản xuất bồi đắp và lựa chọn vật liệu. Các nhà sản xuất máy móc và công ty cung cấp dịch vụ sản xuất bồi đắp có sổ tay thiết kế đáng kể.

- Các bước để tạo một tệp STL

Khi nhà thiết kế hài lòng, người dùng sẽ thay đổi tệp CAD thành ngôn ngữ ghép chuẩn (STL). STL là định dạng AM mà 3D Systems đã tạo ra vào cuối những năm 1980 để sử dụng trong các máy Stereolithography (SLA) của họ.

Bất kỳ mô hình nào cũng có thể được lưu dưới dạng tệp STL trong hầu hết các chương trình CAD, bao gồm SolidWorks, Inventor và Catia. Tuy nhiên, tất cả các nhà sản xuất máy in đều cung cấp phần mềm có thể chuyển đổi bất kỳ định dạng CAD nào thành tệp STL.

- Giai đoạn chuyển giao các tập tin STL

Sau đó, tệp STL được gửi đến máy in, thường là với sự trợ giúp của phần mềm máy chuyên dụng, tại đó mô hình sẽ được điều chỉnh để phù hợp với mục đích in.

- Thiết lập thiết bị

Thiết lập một công việc in mới liên quan đến các bước và điều kiện tiên quyết khác nhau cho từng công nghệ sản xuất bồi đắp và các biến thể của nó. Thiết lập bao gồm lựa chọn vật liệu, định hướng máy in, kiểm soát nhiệt độ, cấu trúc hỗ trợ và cân bằng nền tảng xây dựng. Ngoài ra, nó đòi hỏi phải đưa các vật tư tiêu hao như chất kết dính và phương tiện in vào máy. Sau đó, phần mềm máy sẽ chuyển đổi dữ liệu của tệp STL thành mã G. Các lệnh mã G cho các bộ truyền động, chẳng hạn như động cơ, biết phải đi đâu, đi nhanh như thế nào và đi theo hướng nào.

- Xây dựng một phần

Sau khi quá trình xây dựng bắt đầu, thiết kế được xây dựng dần dần từng lớp một. Lớp trung gian có độ dày khoảng 0,1 mm, mặc dù có thể mỏng tới 20 micron, tùy thuộc vào công nghệ và vật liệu.

- Bước sau khi xử lý

Hầu như tất cả các quy trình sản xuất bồi đắp đều yêu cầu xử lý sau ở một số khả năng. Tùy thuộc vào công nghệ AM được sử dụng và chức năng dự định của bộ phận, nó có thể dao động từ việc làm sạch và đánh bóng đơn giản đến gia công bộ phận và xử lý nhiệt. Cuối cùng, có thể cần phải thực hiện xử lý sau, chẳng hạn như làm sạch, đánh bóng và sơn.

Công nghệ sản xuất bồi đắp

Một số người vẫn liên kết AM với tạo mẫu. Tuy nhiên, điều này không còn đúng nữa. Một số quy trình chuẩn hiện có các công cụ có thể được sản xuất thông qua in 3D. Hơn nữa, các nhà sản xuất sẽ được hưởng lợi khi tìm hiểu về các ví dụ về sản xuất bồi đắp trước khi bắt đầu sản xuất quy mô lớn. Có thể sử dụng ba loại để phân loại công nghệ AM một cách rộng rãi.

Đầu tiên là thiêu kết, bao gồm việc nung nóng vật liệu mà không làm nó hóa lỏng để tạo ra các hình dạng phức tạp, có độ phân giải cao. Trong khi thiêu kết laser chọn lọc sử dụng tia laser để làm cho các hạt bột nhiệt dẻo dính lại với nhau, thiêu kết laser kim loại trực tiếp sử dụng bột kim loại.

Công nghệ AM thứ hai làm tan chảy hoàn toàn vật liệu, bao gồm công nghệ nung chảy bằng chùm tia điện tử và thiêu kết kim loại bằng laser trực tiếp, cả hai đều sử dụng tia laser để làm tan chảy các lớp bột kim loại.

Ưu điểm của sản xuất bồi đắp

Sau đây là danh sách các lợi ích của sản xuất bồi đắp:

- AM có thể in các hình học 3D phức tạp có các đặc điểm bên trong mà không cần sử dụng bất kỳ công cụ nào.

- Ít lãng phí hơn so với gia công cơ khí

- Một bộ phận có thể được sản xuất trực tiếp từ mô hình 3D mà không cần bản phác thảo.

- Việc tạo ra nguyên mẫu nhanh hơn cho phép các nhà thiết kế thử nghiệm nhiều biến thể khác nhau, đẩy nhanh giai đoạn chu kỳ thiết kế.

- Đối với các lô hàng nhỏ hơn, không cần hoặc cần ít dụng cụ hơn so với gia công thông thường.

- Có thể in các công cụ sản xuất.

- Trong quá trình in, người ta có thể kết hợp nhiều vật liệu khác nhau để tạo ra hợp kim đặc biệt.

- Cùng một hợp kim có thể được sử dụng theo nhiều cách khác nhau ở các bộ phận khác nhau.

Nhược điểm của sản xuất bồi đắp

Sau đây là danh sách những nhược điểm của sản xuất bồi đắp

- Quá trình xây dựng chậm và tốn kém vì công nghệ vẫn đang phát triển.

- Chi phí thiết bị cao là nguyên nhân dẫn đến chi phí sản xuất cao.

- Cần có các nhiệm vụ hậu xử lý khác nhau tùy thuộc vào loại sản xuất bồi đắp được sử dụng.

- Khối lượng xây dựng nhỏ so với các kích thước chi tiết sản xuất khác, chẳng hạn như đúc khuôn cát.

- Do đặc tính cơ học kém nên cần phải xử lý sau.

- Độ mịn và kết cấu bề mặt có thể tốt hơn các kỹ thuật sản xuất như điều khiển số bằng máy tính (CNC) và đúc mẫu chảy.

- So với các kỹ thuật sản xuất như gia công CNC, đúc mẫu chảy và đúc khuôn, độ bền của sản phẩm thấp hơn đáng kể.

.jpg)

Các vấn đề với sản xuất bồi đắp

Những thách thức của sản xuất bồi đắp cũng rất nhiều. Chi phí cho thiết bị sản xuất bồi đắp có thể lên tới hàng trăm nghìn đô la và mất nhiều thời gian hơn để sử dụng chúng để sản xuất các lô hàng lớn so với sản xuất thông thường.

Ngoài ra, nhiều mặt hàng được sản xuất theo phương pháp bồi đắp cần phải xử lý sau, chẳng hạn như làm sạch và làm nhẵn các cạnh sắc. Các chuyên gia cho biết việc đảm bảo sản phẩm cuối cùng của bạn có chất lượng tốt là một trong những vấn đề khó khăn nhất. Nó đặt ra cho sản xuất bồi đắp những khó khăn khoa học vật liệu đáng kinh ngạc nhất. Làm thế nào để giảm số lượng lỗi tiềm ẩn?

Kim loại không phải là vật liệu duy nhất có thể có lỗi khi được tạo ra bằng phương pháp bồi đắp. Vì sản xuất bồi đắp vẫn còn tương đối mới, các nhà nghiên cứu đang cố gắng hiểu các thành phần khác nhau của nó, sự tương tác giữa các vật liệu và cách tốt nhất để giảm khả năng xảy ra lỗi của thành phẩm.

Những vật liệu nào có thể được sử dụng trong sản xuất bồi đắp?

Với các quy trình như gia công, lượng vật liệu được biết đến. Một bộ phận ban đầu tồn tại dưới dạng khối vật liệu, rèn hoặc đúc. Mặc dù trải qua quá trình gia công, các đặc tính vật liệu vốn có của nó vẫn không thay đổi.

Tuy nhiên, trong sản xuất bồi đắp, hình dạng của bộ phận được thiết lập đồng thời với các đặc tính vật liệu. Điều này tạo ra các cơ hội cũng như các trở ngại bổ sung đặc thù cho sản xuất bồi đắp. Có thể điều chỉnh một cách có chủ đích và chính xác các đặc tính của vật liệu trong các bộ phận cụ thể bằng cách đưa vào các thuộc tính như độ xốp, độ cứng hoặc độ linh hoạt khi các đặc tính của vật liệu được xác định cùng với hình học.

Polymer, gốm và kim loại là ba vật liệu có thể được sử dụng trong sản xuất bồi đắp. Mặc dù polymer được sử dụng thường xuyên hơn các vật liệu khác, tất cả các quy trình AM đều cho phép sử dụng các vật liệu này, mặc dù một số kỹ thuật bồi đắp khuyến khích sử dụng các vật liệu cụ thể hơn các vật liệu khác. Vật liệu thường được sản xuất dưới dạng nguyên liệu dạng dây hoặc dạng bột.

Các vật liệu bổ sung bao gồm tấm polyme hoặc keo dán cho LOM, giấy, giấy dán và sô cô la. Các vật liệu như vật liệu tổng hợp và cát cũng có thể được sử dụng trong AM. Chất lượng cuối cùng chủ yếu phụ thuộc vào vật liệu. Có thể in bất kỳ vật liệu nào bằng kỹ thuật từng lớp và nhiệt độ và áp suất cao có thể làm thay đổi cấu trúc vi mô của vật liệu.

Tiềm năng của công nghệ sản xuất bồi đắp

Việc sản xuất các vật liệu dạng khối cải tiến với thành phần, cấu trúc vi mô và đặc điểm mong muốn có tương lai tươi sáng nhờ các kỹ thuật AM. Tuy nhiên, đặc tính không thể đoán trước và không thể kiểm soát của quá trình sản xuất các pha và cấu trúc vi mô trong phương pháp AM vẫn là một trở ngại đáng kể do bản chất không cân bằng rộng rãi của quá trình xử lý bằng laser và sự tương tác phức tạp giữa các thông số vật liệu và quy trình.

Bài viết liên quan: